铝的GMAW焊接中的可焊性

- 分享

- 来源

- Internet

- 发布时间

- 2018/8/24

概要

答–从钢的GMAW焊接过渡到铝的GMAW焊接时,进给能力可能是最常见的问题。

问–最近,我已经从钢的气体保护金属电弧焊转向了用相同的工艺焊接铝。我发现很难通过送纸系统送入铝丝。我经常遇到设备问题,例如铝焊丝融合到我的触头上,这需要进给系统的故障和触头的更换。这些问题既费时又昂贵。有什么办法可以改善这种情况?我正在使用直径为0.035英寸的ER4043填充合金。

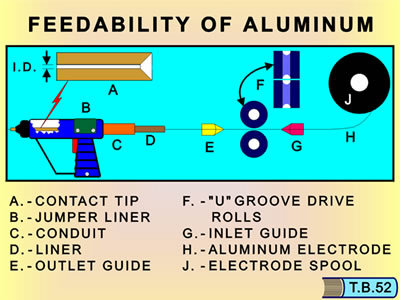

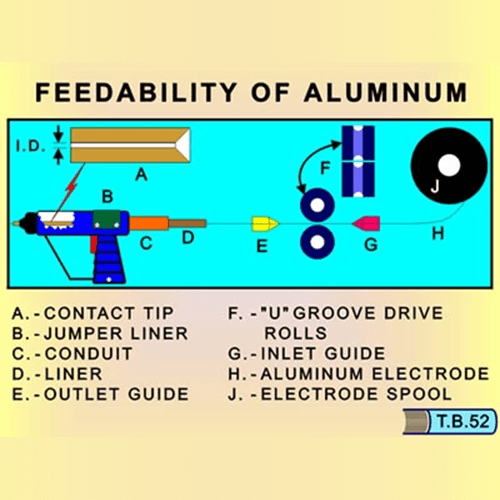

答–从钢的GMAW焊接过渡到铝的GMAW焊接时,进给能力可能是最常见的问题。在这种情况下,可焊性可被描述为在焊接过程中进行GMAW焊接时不间断地连续供给绕线焊丝的能力。铝的可喂料性比钢要严重得多。这主要是由于材料的机械性能之间的差异。与铝相比,钢制的焊丝经索具装配,可以更容易地进行更远的馈送,并且可以承受更多的机械磨损。铝较软,在进给过程中更容易变形或刮削,因此,在选择和设置用于GMAW焊接的进给系统时,需要更多的注意。当使用较小直径的焊丝和较软的铝合金(例如1100和4043)而不是较硬的合金(例如5356)时,可能会增加可焊性问题。可焊性问题通常以不规则焊丝形式或回烧(熔合)的形式表现出来。焊丝到触头内部)。为了防止这种性质的送丝过多问题,重要的是要了解整个送丝系统及其对铝焊丝的影响。如果我们从进料系统的阀芯端开始,则必须首先考虑制动设置。要求将制动设定张力减小到最小。只需要有足够的制动压力,以防止在停止焊接时阀芯空转。高于此压力的任何压力都会增加进料问题和返燃的可能性。已经开发出电子制动系统以及电子和机械组合,以在制动系统内提供更高的灵敏度,并且对于改善铝线的馈送特别有用。

通常由用于钢焊接的金属材料制成的入口和出口导向装置以及衬套,必须由非金属材料(例如特氟龙或尼龙)制成,以防止铝线磨损和刮削。

应使用专门设计用于输送铝的驱动辊。这些通常具有U型轮廓,其边缘倒角且不锋利。它们应光滑,对齐并提供正确的驱动辊压力。带有锋利边缘的驱动辊可以刮掉柔软的铝线。这些刨花会聚集在进料系统中,并因衬板内的堵塞而造成回燃。驱动辊压力过大和/或驱动辊未对准可能会使铝线变形,并增加穿过衬套和触头的摩擦阻力。

接触提示ID和质量非常重要。您只应使用专为铝丝焊接而制作的接触头,其内孔要光滑,并且在入口和出口端都没有尖锐的毛刺,这些毛刺很容易刮掉较软的铝合金。触头孔径应比电极直径大大约10%至15%。

用于GMAW焊接的焊丝质量会影响可焊性。诸如表面光滑度,焊丝直径控制以及在绕线操作过程中对焊丝进行最终处理之类的事情可能会帮助或降低轻松通过输送系统输送焊丝的能力。应考虑铝焊丝的一致质量特性,以最大程度地减少可焊性问题。

就铝线送料而言,使用了四种公认的送料系统,即推式送料器,拉式送料器,推拉式送料器和线轴枪式送料系统。对于铝焊接,对于推式和拉式送料器,可以根据应用和送料距离来识别限制。这些系统通常限于大约12英尺的实际长度。对于推入式送料器,进给距离的限制是铝线的柔韧性及其在衬套中弯曲和弯曲的趋势的结果,而对于拉式送料器,衬套中的摩擦阻力迅速增加,尤其是在存在摩擦力的情况下。在导管中弯曲。推拉式送丝机的开发是为了克服其他系统遇到的送丝问题,并且是送入铝焊丝的最积极的方法。推挽式系统可以改善许多应用中的可喂入性,对于确保机器人具有稳定的可喂入性的机器人应用程序和自动化应用程序等更关键/特殊的操作,通常是必不可少的。线轴上的线轴进给系统通常设计为使用安装在枪中的1磅线轴。这些喷枪通常是空气冷却的,并且通常限于较小的线径和轻型服务。由于它们的额定电流相对较低,因此它们不适用于重型连续生产焊接,但通常对点焊和其他轻载应用非常有效。的选择

喂料能力表